気候変動への対応

Responding to Climate Change

目指す姿

半導体の製造には大規模なクリーンルームや製造装置が必要不可欠であり、これらの稼働には多くのエネルギーを使用します。また、製造工程では温室効果ガスの一種であるPFC(パーフルオロカーボン)ガスを使用します。当社は半導体製造企業として、製造工程と製品性能の両面から温室効果ガスの排出量削減に取り組むことで、気候変動への対応を推進します。製造過程では、省エネ設備の導入や生産プロセスの改善によるエネルギー・温室効果ガスの削減、および再生可能エネルギーの積極的な導入に取り組みます。さらに、製品性能では、パワー半導体を中心に組み込まれた機器の使用時における消費電力削減等を通じて温室効果ガスの削減に努めることでカーボンニュートラル社会の実現に貢献します。

カーボンニュートラルに対する考え方

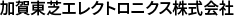

東芝グループではGHG排出量算定に関する国際基準「GHGプロトコル」や環境省の「サプライチェーンを通じた温室効果ガス排出量算定に関する基本ガイドライン」などに基づき、自社グループの事業活動による燃料の使用や工場プロセスによる直接排出(Scope1)と購入する電力・蒸気温熱・冷熱による排出(Scope2)に加え、自社グループの事業活動範囲外での間接的排出(Scope3)についても上流・下流それぞれのカテゴリごとに把握・算定しています。

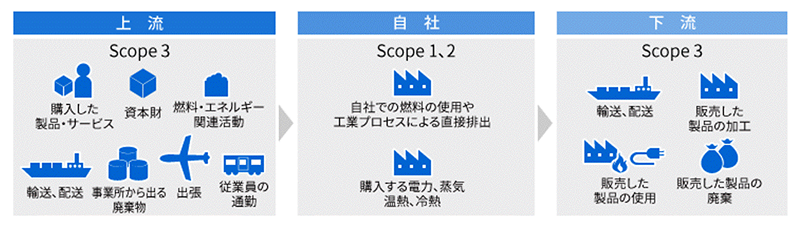

東芝グループでは2050年度までにバリューチェーン全体でカーボンニュートラルの実現を目指して、2030年度までに自社の事業活動に伴って発生する温室効果ガス排出量(Scope1,2)を100%削減し、自社の事業範囲外での間接的な温室効果ガス排出量(Scope3)を70%削減することを目標としています。

当社は東芝グループの一員としてこの目標達成を目指して、事業活動に伴い発生する温室効果ガス削減および再生可能エネルギーの導入、さらに半導体製造企業として高機能かつ省エネ性能に優れた製品の創出による環境負荷低減を通じて気候変動への対応を推進します。

カーボンニュートラルに向けた取り組み

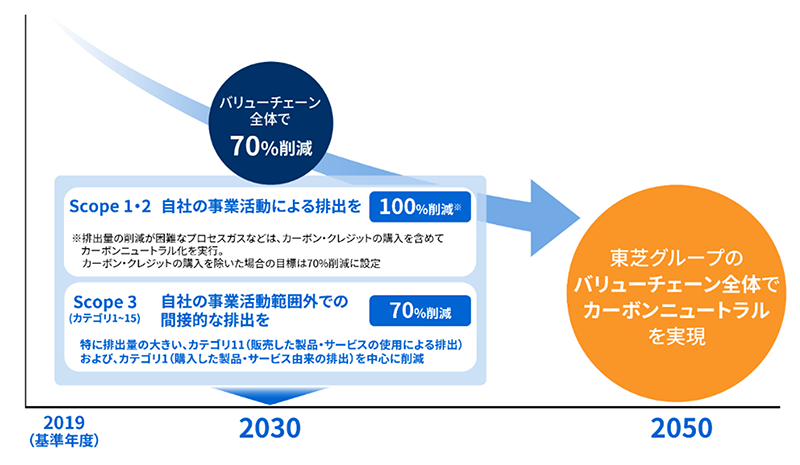

当社ではカーボンニュートラルの実現に向けて製造段階と製品創出段階の2つのフェーズで取り組んでいます。製造段階では、Scope1並びにScope2への対応として、省エネ設備の導入や削減施策の立案・実行、代替ガスの採用などを通じた温室効果ガス排出量削減を優先度の高い活動と位置付けて取り組み、さらに、オンサイトPPAやオフサイトPPAによる太陽光発電設備等の再生可能エネルギーの導入推進、および、非化石証書や炭素クレジットなどの手法を併用することで温室効果ガス排出量の実質ゼロ化を目指します。一方、製品創出段階の取り組みとして、パワー半導体をはじめとする省エネ性能に優れた製品を創出し、組み込まれた機器を通じてカーボンニュートラル社会の実現に貢献します。当社では、これらの取り組みを推進する横断的組織のカーボンニュートラル推進委員会を設置し、全社経営課題として取り組むことで活動を推進しています。

計画と実績

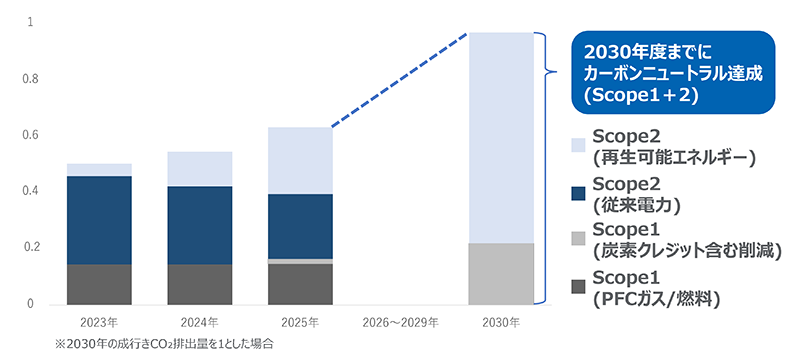

当社は2030年度までに自社の事業活動に伴って発生する温室効果ガス排出量(Scope1,2)を100%削減することを目標に、中長期削減計画を立て、施策立案・推進により温室効果ガスの排出量削減に取り組んでいます。このうち、電力由来の温室効果ガス排出量については、2030年までに再生可能エネルギー100%導入を目標として、2023年度は省エネ施策の積み上げと非化石証書の購入により計画通り12.5%の再エネ化を実現しました。今後も排出量の削減と再生可能エネルギーの導入によりカーボンニュトラルの実現を目指していきます。

Scope1,2におけるカーボンニュートラル計画

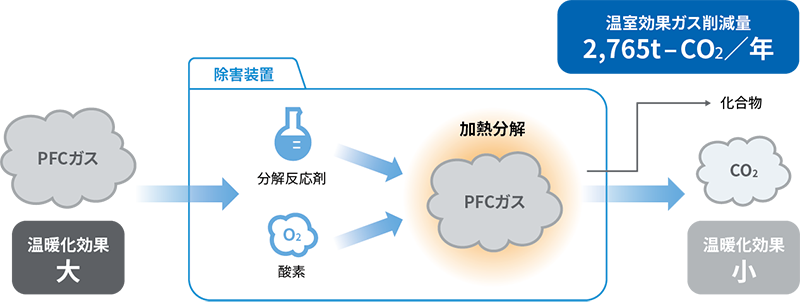

施策紹介:PFCガス除害装置の導入

半導体の製造過程では、代替フロンの一種で温暖化に繋がるPFC(パーフルオロカーボン)ガスを使用します。半導体チップの微細化・小型化が進み、PFCガスを使用する装置が増加しており、PFCガスの排出抑制と無害化は半導体製造における重要な環境課題の一つです。当社では、化学反応による加熱分解でPFCガスを無害化する除害装置を導入することで、温室効果ガス削減に取り組んでいます。

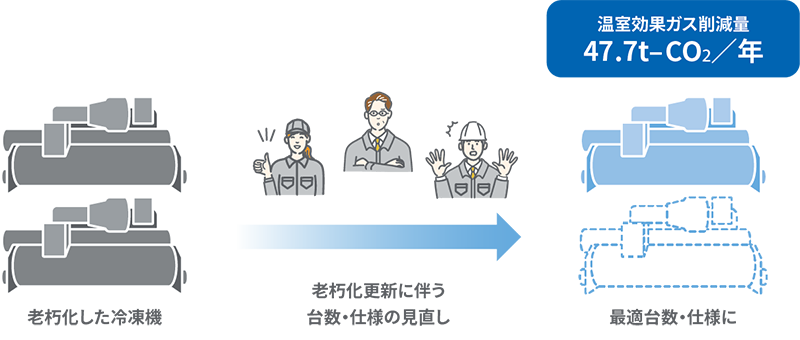

施策紹介:冷凍機更新に伴う最適化

半導体製造には温度・湿度・気圧・清浄度などが管理された環境が必要であり、クリーンルームではこれらの環境を一定に保って製造を行っています。これらの環境を一定に保つためには、外気をクリーンルームに取り込む外調機と、外調機による熱を水を介して受け取り、冷却した後、再び外調機へ送り返す冷凍機が必要です。当社では、クリーンルームの温度管理および製品品質に影響が出ない範囲で最適な冷凍機の台数・仕様の見直しを行い、温室効果ガス削減を行いました。

施策紹介:太陽光発電パネル設置

当社は2024年4月から新製造棟の稼働を開始しました。新製造棟で使用する電力は100%再生可能エネルギー由来です。屋上には、オンサイトPPAスキーム※を活用して太陽光発電パネルを設置し、発電された電力は全て新製造棟で使用しています。今後、製造棟の拡張に伴い太陽光パネルの敷設面積も順次拡大を予定しており、工場全体のCO2排出量削減および再生可能エネルギー利用率の向上を目指します。

※発電事業者が、需要家の 敷地内に太陽光発電設備を発電事業者の費用により設置し、 所有・維持管理をした上で、発電設備から発電された電気 を需要家に供給する仕組み

新製造棟屋上の太陽光発電パネル完成図